English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kepiye laris produksi rotor dc sing dc entuk manufaktur presisi tinggi?

2025-12-11

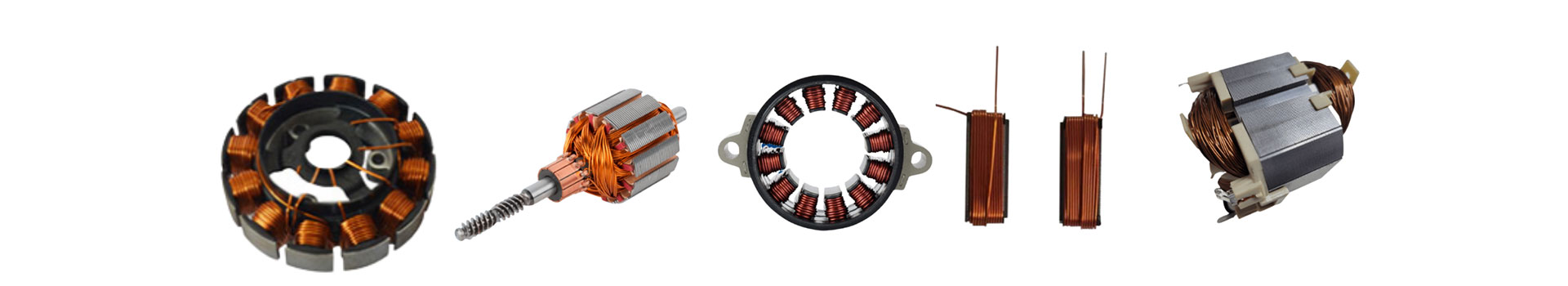

A Garis Produksi Rotor Sikat DCyaiku sistem pabrik terpadu sing dirancang kanggo ngotomatisasi, nduwurke tumpukan, ngumpul, ngimbangi, ngukur, proses uji coba, lan proses tes sing dibutuhake kanggo ngasilake rotor motor DC kanthi skala. Tujuan inti yaiku njamin geometri rotor sing konsisten, output listrik sing stabil, swara kurang, lan kinerja sing bisa diulang ing pirang-pirang ewu utawa mayuta-yuta unit.

Kanggo ndhukung pangerten teknis, tabel ing ngisor iki ringkesan parameter wakil saka garis produksi rotor Rotor DC sing khas, nuduhake jinis proses proses, kemampuan, lan akurasi pangukuran sing cocog. Ringkesan iki mbantu njlentrehake ciri teknik lan kemampuan operasi sing nemtokake overthut, kualitas, lan produktivitas jangka panjang.

| Komponen system | Fungsi Kunci | Paramèter teknis perwakilan | Nilai / Kapabilitas |

|---|---|---|---|

| Stasiun Winding Kawat | Ngatif tumpukan koil | Kisaran diameter kabel | 0.10-1.20 mm |

| Kacepetan tumpukan | 1500-3000 RPM | ||

| Modul laminasi numpak modul | Mbentuk tumpukan rotor | Toleransi tumpukan tumpukan | ± 0,02 mm |

| Unit Press-Fitting Shaft | Sisipan shafts persis | Kontrol Pasukan Pass | 1-3 Kn luwes |

| Sistem Welding Komutator | Gabung karo coil lan Komutator | Cara Welding | Pilihan Tig / Laser / Arc |

| Stasiun Balancing Dinamis | Njamin geter kurang | Akurasi balancing | ≤1 mg |

| Stasiun Tes Elektrik | Nganakake resistensi lan tes surem | Voltase tes mundhak | Nganti 5 KV |

| Sistem inspeksi vision | Ndeteksi gawan permukaan lan dimensi | Akurasi pangenalan AI | Tingkat deteksi ≥99% |

| Sistem transfer otomatis | Mindhah unit liwat stasiun | Wektu siklus saben rotor | 3-7 detik |

Bagian ing ngisor iki sing nggedhekake babagan sistem kasebut bisa digunakake ing papat simpul analitis utama, mbentuk struktur konten tingkat jero sing dioptimalake kanggo manufaktur, otomatisasi industri, lan pamaca teknis B2B.

Kepiye baris produksi rotor Rotor DC sing nggawe stabilitas proses ing saben tahap manufaktur?

Baris produksi sing dirancang kanggo manufaktur rotor sing disikat dc ing arsitektur proses terstruktur sing dibangun ing sistem kontrol mekanik, listrik, lan digital. Stabilitas arsitektur iki gumantung saka urutan kerja, stasiun stasiun, lan integrasi kontrol sing bisa dikendhaleni.

Kepiye akurasi tumpukan laminasi dijaga?

Tumpukan laminasi minangka salah sawijining langkah kritis pisanan. Sistem kasebut kudu njamin saben laminasi baja didadekake siji lan kompres kanthi seragam kanggo njamin konsistensi lapangan Magnetik. Modul tumpukan gumantung karo feeders geter, mekanisme alignment korvo, lan sensor pemantauan dhuwur. Iki ngidini koreksi terus sajrone operasi, nyegah kesalahan sadurunge nerjemahake ora seimbang utawa geter rotor.

Kepiye cara nggulung stasiun njamin geometri coil sing konsisten?

Coil geometri langsung mengaruhi resistensi listrik, output torsi, lan generasi panas. Kanggo nyegah variasi, stasiun tumpukan nggunakake motor Servo kanthi umpan balik tertutup, njamin tekanan konsisten ing saindhenging siklus nduwurke tumpukan. Tensioners Tensioners ngatur pasukan tarik, nyegah ubah utawa reget, nalika pola sing bisa diprogram bisa njaga tegalan lan distribusi. Iki mesthekake saben rotor ketemu toleransi listrik adhedhasar syarat desain.

Kepiye commutator otomatis kanggo nambah linuwih konduksi listrik?

Sistem welding nyambungake kabel coil ndadékaké kanggo segmen komutator. Sistem welding laser utawa ARC dikonfigurasi kanggo njaga suhu sing stabil, ambane nembus, lan konsistensi bead. Sensor nyata-wektu ngawasi suhu lan lampahane, nyegah sendi sing adhem utawa buron sebagean. Kanthi njaga sendi seragam, sistem nyuda risiko kegagalan sajrone operasi motor dhuwur-kacepetan.

Kepiye cara balancing njamin kinerja rotor jangka panjang?

Balancing dinamis ngilangi sumber getaran geter, njamin motor motor kanthi sepi lan ngluwihi urip. Sistem balancing pesawat dual ngukur distribusi massa lan mbenerake ora seimbang kanthi materi bahan utawa pengeboran mikro. Akurasi balancing tekan ≤1 mg, sing ketemu karo peralatan cilik, aktuator otomotif, lan instrumen industri.

Kepiye ujian listrik ngonfirmasi saben rotor sadurunge patemon?

Stasiun uji coba nyedhiyakake uji coba mundhak, mriksa resistensi, pangukuran peneblang, lan verifikasi lampahing sirkuit. Tes mundhak nganti 5 kV ndeteksi cacat penebat sing ora katon kanggo pamriksan visual utawa mekanik. Tesis listrik negesake manawa saben rotor ketemu paramèter fungsional sadurunge ninggalake garis, nyegah gagal larang regane.

Kepiye automation nambah throurasi, jaminan kualitas, lan efisiensi biaya?

Otomasi minangka dhasar manufaktur rotor modern, nggawe tarif output sing luwih dhuwur nalika nyuda kesalahan produksi lan intensitas tenaga kerja.

Kepiye cara kontrol proses otomatis nyuda variability?

Saben stasion proses sing komunikasi liwat platform PC pusat utawa industri. Sensor ngempalaken data babagan kekuwatan, torsi, ketegangan, lan alignment. Yen ora duwe aturan baku, sistem nyetel paramèter utawa mungkasi produksi kanggo ngindhari kumpulan cacat. Ngontrol gelung tertutup iki njamin asil sing bisa diramalake lan bisa diulang maneh.

Kepiye sistem inspeksi vision nambah tarif deteksi sing cacat?

Pemriksaan optik ndeteksi burr, goresan, ubah, lan panyimpangan dimensi. Kanthi akurasi pangenalan ≥99%, sistem visi nyuda gumantung marang pemeriksaan manual. Uga dokumen jinis kekurangan, ngaktifake analisis sabab lan dandan terus.

Kepiye automation nyuda biaya operasional kanggo manufaktur?

Otomomasi nyuda buruh manual, tarif ulang, nambah throughput, lan nyuda materi scrap. Nalika investasi awal luwih dawa, entuk bathi, entuk konsistensi sing luwih dhuwur, ngasilake luwih sithik, kualitas stabil, lan jadwal output sing bisa diramal.

Kepiye garis kasebut njaga treciate kanggo saben unit?

Sistem traceability tag saben rotor karo kode serial sing ana hubungane kanggo ngolah data. Iki bisa ningkatake auditualitas kualitas, manajemen garansi, lan selaras ing sektor otomotif lan industri sing mbutuhake riwayat produksi sing didokumentasi.

Kepiye sistem dhukungan skala, kustomisasi, lan pathokan produksi siap-siap?

Minangka panjaluk kanggo motor DC motor tuwuh ing otomotif, HVAC, Peralatan Rumah-omah, dolanan robot, lan peralatan industri, manufaktur mbutuhake garis desain sing asring lan spesifikasi rotor.

Kepiye desain modular bisa nggawe skala produksi?

Stasiun bisa ditambahake, dicopot, utawa nganyari kanggo cocog karo tujuan throughput. Produsen bisa ukuran saka semi-otomatis kanggo konfigurasi otomatis kanthi lengkap. Modulitas iki uga nggawe pangopènan lan nyuda downtime.

Kepiye garis adaptasi karo ukuran rotor beda?

Ukuran sing bisa diatur, pola tumpukan sing bisa diatur, lan modul poros sing fleksibel sing rumit kanthi macem-macem dimensi rotor. Adaptasi iki ndhukung macem-macem produk tanpa mbutuhake Garis Produksi Paralel.

Kepiye integrasi sensor majeng nyiyapake sistem kanggo upgrade?

Produsen nambah adoptifive perawatan ramalan, sensor geter, kamera termal, lan kinerja performa. Sensor iki ngidini deteksi awal nyandhang, mbantu njaga dhuwur.

Kepiye ... Digitizalization Aktifake Monitoring lan optimasi remot?

Konektivitas industri ngidini dashboard kinerja nyata-wektu, diagnosa kesalahan remot, lan analytics produksi. Tim bisa ngawasi siklus kaping, tarif scrap, lan kahanan mesin, ngaktifake keputusan produksi data sing didorong.

Kepiye produsen ngetrapake sistem iki kanggo kauntungan kompetitif lan nilai operasional jangka panjang?

Garis produksi rotor sing disikat dc minangka aset strategis tinimbang mesin sing gampang. Nilai kasebut ana ing kemampuan kanggo ndhukung ekspansi, nambah kualitas produk, lan nawakake kinerja sing bisa diramalake ing pasar sing kompetitif.

Kepiye garis ningkatake kepuasan pelanggan kanggo produsen hilir?

Kinerja rotor stabil nyuda swara motor, nambah konsistensi torsi, lan nambah linuwih produk. Produsen Mupangat saka tuntutan babar pisan sing luwih sithik lan peringkat konsumen sing luwih dhuwur.

Kepiye optimisasi throundput nyuda tim kaping?

Kanthi kaping siklus kurang saka 3-7 detik saben rotor, jadwal produksi dadi luwih akurat. Iki ndhukung kiriman-wektu-wektu sing tepat, utamane kanggo klien OEM lan ODM ing industri otomotif lan peralatan.

Kepiye tliti dhuwur nerjemahake kanggo reputasi merek lan wutah pasar?

Kualitas rotor sing unggul nambah kinerja produk akhir. Iki nguatake linuwih merek lan ndhukung hubungan pelanggan jangka panjang ing pasar global sing kompetitif.

Pitakonan Paling Sering (FAQ)

Kepiye line produksi njaga kualitas tumpukan coil sing konsisten ing siklus produksi dawa?

Garis kontrol tegalan tegel, kacepetan rotasi, lan ngitung count liwat motor driven servo kanthi ngawasi tertutup. Tensioners lan sensor kabel nyegah panyimpangan sanajan operasi sing lengkap. Iki njamin kapadhetan gubuk seragam, resistensi stabil, lan output torsi sing dipercaya kanggo saben rotor.

Kepiye balancing rotor ditindakake kanggo ngilangi geter lan nambah daya tahan sistem?

Mesin Balancing Dinamis ngukur distribusi massa nggunakake analisis dual pesawat. Yen ora seimbang dideteksi, sistem gantiaran kanthi mbusak bahan utawa distribusi bobot kanthi tliti kanthi tliti. Proses iki njamin kinerja sing lancar, geter minimal, lan komponen komponen sing luwih dawa.

Kesimpulan lan kontak

Garis produksi garang sing disikat dc nggambarake ekosistem manufaktur kanthi ragu-rame sing nggabungake, kontrol elektronik, lan teknologi querance sing luwih dhuwur kanggo ngirim produksi rotor sing dhuwur, konsisten. Kapabilitas inti kasebut bisa njaga akurasi dimensi, mesthekake kinerja listrik sing stabil, nyuda variasi operasional, lan ndhukung model produksi skala. Minangka industri ngetrapake aplikasi motor sing luwih canggih, pentinge kualitas rotor sing bisa dipercaya terus tuwuh. Sistem kasebut diterangake ing kene ngaktifake panjaluk kasebut kanthi efisien nalika nyiapake tambahan ing mangsa, kontrol digital, lan pangopènan sing cerdas.

Kanggo organisasi golek kemampuan produksi rotor sing bisa dipercaya,Shirairui®Nyedhiyakake solusi direkayasa teknis sing cocog karo macem-macem sektor industri. Kanggo njelajah spesifikasi, pilihan pangaturanisi, utawa dhukungan integrasi proyek, manggaHubungi kitakanggo konsultasi luwih lengkap.